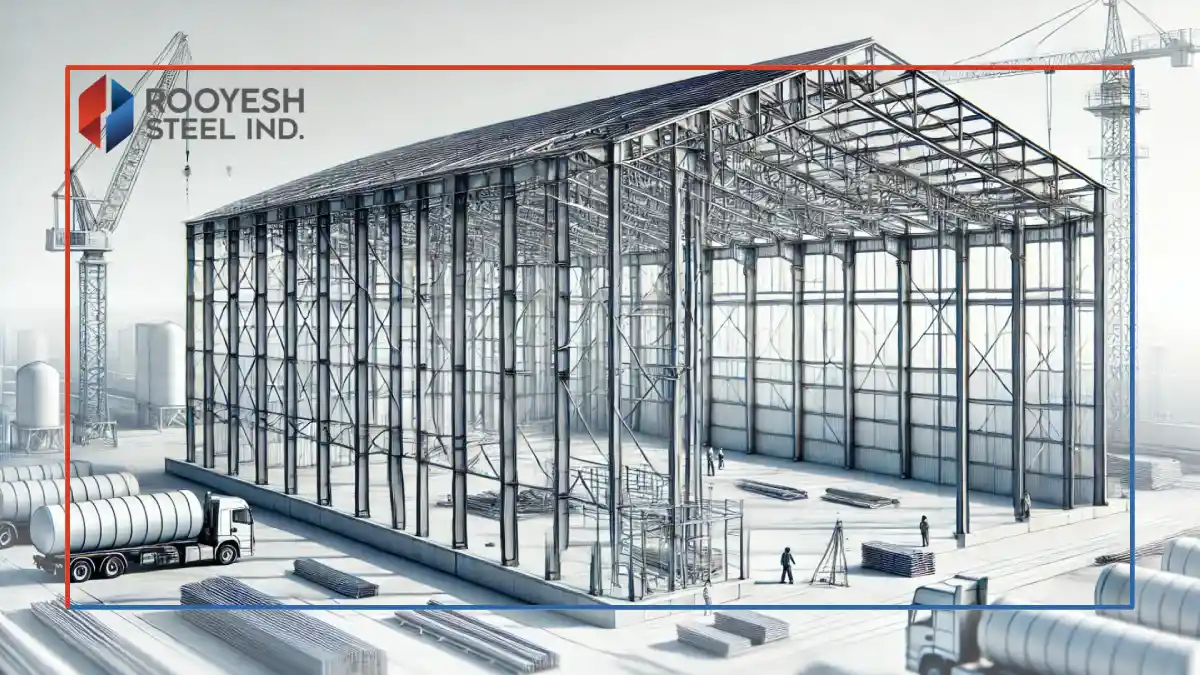

ساخت سوله یکی از متداولترین روشهای ساخت کارگاههای صنعتی و انبار در سراسر ایران است. سولههای فلزی یکی از انواع سازههای فلزی هستند که معمولا با ورقها، تیر و ستونهای فولادی ساخته میشوند و بسته به نیاز کارفرما، در ابعاد، اشکال و اندازههای مختلفی ساخته میشوند. سوله سبک یا سوله خرپایی به عنوان یکی از انواع پرطرفدار سولهها شناخته میشود.

امروزه انواع ساختمانهای صنعتی برای مقاصد دامداری، مرغداری، کارگاههای تولیدی، باشگاه ورزشی، انبار و غیره در قالب سوله ساخته میشوند. دلیل این موضوع نیز هزینه ساخت سوله است که هزینه مناسبی دارد و دلایل دیگر آن سرعت بالای اجرای کار و مقاومت و ماندگاری بالای سولههاست. برای آشنایی با نحوه ساخت سوله و مراحل آن با ما در ادامه همراه باشید.

فهرست مطالب

ساخت سوله

همانطور که گفتیم، سولهها از آن دست سازههای فلزی نسبتا مقرونبهصرفهای هستند که چند سالی است جایگزین انواع سازههای کارگاهی یا سازههایی با کاربری انبار شدهاند.

مقاومت و استحکام بالا در برابر شرایط جوی مختلف، ساخت سریع، قیمت نسبتا مناسب و برخی ویژگیهای دیگر سبب شده تا امروزه ساخت سوله فلزی نسبت به دیگر انواع سازهها ارجحیت داشته باشد.

مراحل ساخت سوله

در ساخت سوله از ابزارها و تجهیزات خاصی استفاده میشود. عمده مقاطع کاربردی در این کار نیز، قطعات فولادی در اشکال گوناگون آن هستند. در درجه اول در نظر داشته باشید که سازندگان سوله باید در این امر تخصص زیادی داشته باشند چراکه هر اشتباهی در فرآیند طراحی و ساخت سازه سوله میتواند به بروز مشکلات عدیدهای در آینده منجر شود.

در درجه اول باید محل ساخت سازه به خوبی بررسی شود و سپس با مشخص شدن ابعاد سوله که پیشتر به آن پرداختیم، ساخت سوله آغاز شود.

اخذ مجوز ساخت سوله

در درجه نخست و پیش از هر اقدامی، باید بدانید که ساخت سوله نیز مانند هر بنای دیگری نیاز به مجوز دارد. دریافت مجوز سولهسازی شامل مجوز بهرهبرداری و ساخت سازه نیز میباشد. برای بهرهبرداری ابتدا باید مشخص کنید که فعالیت شما زیرمجموعه کدام سازمان یا وزارتخانه قرار میگیرد. سپس آن سازمان یا نهاد مربوطه، مجوز شما را صادر میکند.

انتخاب نوع سوله سازی

در گام بعدی باید به تناسب نیاز خود و کاربری مدنظرتان، نوع سوله را بر اساس توضیحات بخشهای قبل انتخاب کنید و برای ساخت آن با شرکتهای سولهسازی فعال در ایران قرارداد ببندید.

توجه کنید که امروزه شرکتهای زیادی در زمینه ساخت سوله در ایران فعالیت میکنند. بهتر است پیش از قرارداد بستن با هر کارخانهای، به خوبی درباره آن کارخانه، سوابق و رزومه آن تحقیق کنید. حتی میتوانید از محل ارخانه و پروژه های انجام شده بازدید کرده و شرایط آن را بسنجید.

جهت انعقاد قرارداد نیز توصیه میشود قرارداد را به دقت مطالعه کرده و در صورت امکان از کمک مشاور حقوقی و فنی بهره بگیرید تا در آینده به مشکل نخورید.

خاک برداری

در گام بعدی، با مشخص شدن وزن سازه و دیوارها، باید خاک آزمایش شود تا جنس و مقاومت آن مشخص گردد. هر شهر و منطقه خاک خاصی دارد که باید در خصوص تحمل آن برای مقاومت در برابر بارهای ثقلی و جانبی وارده از سوی سازه سازه و فونداسیون اطمینان حاصل کرد.

پس از مشخص شدن پارامترهای تاثیرگذار خاک منطقه،، عملیات جمعآوری موانع، خاکبرداری و همسطحسازی خاک آغاز میشود. اساسا و در ساخت انواع سازههای فلزی، تراز بودن سطح اهمیت زیادی در استحکام سازه دارد.

اجرای فونداسیون

در گام بعد فرآیند اجرای فونداسیون انجام میشود. این مرحله نیز اهمیت زیادی دارد و هر نوع نقطهضعفی در فونداسیون یا عدم اجرای صحیح آن، میتواند به ناترازی ستون های سازه و ترک های شدید در سازه و حتی ریزش جزیی یا کلی منجر شود.

برش و سوراخکاری

همزمان با اجرای فونداسیون در محل کارگاه، فرآیند برش قطعات مورد نیاز و سوراخکاری آنها انجام میشود. این بخش باید کاملا مطابق نقشه و بر اساس محاسبات از قبل انجام شده پیش برود. لازم به ذکر است که برخی معیارها مانند ابعاد قطعات موجود در بازار برای برش بسیار حائز اهمیت است. برای مثال تمام ورق های فولادی تولید شده در ایران (به غیر از تولیدات خاص و سفارشی) طول 6 متری دارند و عرض آن ها از 1.2 متر تا 2 متر متغییر است. لذا برش این ورق ها به گونه ای که کمترین پرت متریال را داشته باشد و ابعاد متنوع المان های سازه ای را بتوان ساخت بسیار حساس و دارای ظرافت می باشد.

مونتاژ قطعات

مونتاژ قطعات بر اساس نقشه های سازه و شاپ که از قبل انجام شده است اجرا می شود. برای مونتاژ صحیح نکات مهمی وجود دارد از جمله کد گذاری قطعاتی که باید به یکدیگر متصل گردند، نوع جوش مورد نیاز قطعه و دیگر موارد فنی و اجرایی. برای این کار از ماشینآلات و دستگاههای بهخصوصی استفاده می شود. شاسی های مونتاژ، دستگاه های جوشکاری اتومات و دستی، H ساز، جک هیدرولیک و دیگر ماشین آلات.

جوشکاری

بعد از مونتاژ قطعات، فرآیند جوشکاری برای متصل کردن قطعات به یکدیگر آغاز میشود. کیفیت جوش اهمیت زیادی در این بخش دارد و باید با استاندارد بالا و با بهرهگیری از بهترین تجهیزات انجام شود.

تمیزکاری

تمیزکاری قطعات بعد از جوشکاری ضرورت دارد چراکه معمولا در پایان فرآیند جوشکاری، مواد مختلفی از جمله خرده های جوش پاشیده شده یا فلز ذوب شده به صورت ذرات بسیار ریز روی سطح قطعات برجا میماند که باید پاک شوند. پاک شدن این ذرات از نظر زیبایی نهایی سازه و طولانی تر شدن عمر مفید قطعات اهمیت دارد. تمیز کاری می تواند به دو روش استفاده از وایر براش و سندبلاست باشد. سند بلاست کیفیت بسیار بالاتری برای تمیزکاری خواهد داشت.

رنگآمیزی

در صورتی که همه مراحل قبلی بدون نقص پیش برود، باید فرآیند رنگآمیزی سازه بر اساس سفارش مشتری و استانداردهای رنگآمیزی انجام شود.

مصالح مورد استفاده در ساخت سوله

فولاد (استراکچر اصلی)

- فولاد ST37 و ST52: به دلیل استحکام بالا و جوشپذیری مناسب، برای ساخت اسکلت سوله استفاده میشود.

- تیرآهن و پروفیلهای فولادی: در ساخت ستونها، تیرها و بادبندهای سوله به کار میروند.

- ورق فولادی: برای ساخت جان تیرهای فولادی و ورقهای پوششی سقف و دیوارها استفاده میشود.

پوشش سقف و دیوارها

- ساندویچ پانل: دارای عایق حرارتی و صوتی مناسب، وزن سبک و نصب سریع.

- ورق گالوانیزه: مقاوم در برابر زنگزدگی، ضربه و شرایط جوی.

- ورق آلوزینک: ترکیبی از آلومینیوم و روی که مقاومت بیشتری نسبت به ورق گالوانیزه دارد.

فونداسیون و کفسازی

- بتن مسلح: برای فونداسیون و کف سوله با مقاومت بالا در برابر فشار و ضربه.

- میلگرد آجدار: برای افزایش استحکام فونداسیون.

- کفپوش اپوکسی یا بتن سخت صنعتی: برای جلوگیری از ایجاد گرد و غبار و افزایش مقاومت سایش.

اتصالات و پیچ و مهره

- پیچ و مهرههای فولادی (گرید 8.8 و 10.9): در سازههای پیچ و مهرهای کاربرد دارند.

- جوشکاری با الکترودهای مخصوص: در سازههای جوشی برای ایجاد اتصالات قوی.

عایقکاری و سیستم تهویه

- پشم سنگ و پلیاورتان: برای عایقکاری سقف و دیوارها و کاهش مصرف انرژی.

- سیستمهای تهویه صنعتی: شامل هواکشها، پنجرههای سقفی و دودکشهای تهویه.

انواع ساخت سوله

سولهها در انواع مختلفی ساخته میشود. از نظر طراحی و ساخت میتوان سولهها را به سه دسته دو دهانه، تک دهانه یا هشتی و مدور یا چندضلعی تقسیم کرد. در ادامه به طور مختصر به هر مورد میپردازیم:

سوله دو دهانه: این نوع سوله دارای دو دهانه شبیه به عدد 8 است که دارای ستون میانی هستند در این نوع سوله شرایط جابجایی دستگاه های صنعتی و عبور و مرور ماشین آلات حمل و نقل یا ورود و خروج متریال و محصولات از اهمیت زیادی برخوردار است. لذا اندازه دهانه ها باید به گونه ای باشد که این امور محقق گردد.

سوله تکدهانه یا هشتی: رایجترین شکل سوله با یک دهانه شبیه به عدد 8 است که عموم کارگاههای تولیدی و صنایع از آن استفاده میکنند.

سوله قوسی: معمولا این مدل از سوله برای امور خاصی مانند نمایشگاه یا فرودگاه مورد استفاده قرار اغلب در مواردی که نیاز به دهانه های بلند بدون ستون در میانه قاب است این نوع سوله بسیار موثر واقع می گردد.

سولهها از نظر کاربری نیز انواعی دارند که عبارت است از سوله کارگاهی، سوله آشیانه هواپیما، سوله انبار یا کارخانهای، سوله سفارشی، سوله زراعی، سوله دامداری و سوله گلخانهای. معمولا سولهها بسته به هر یک از این کاربریها، تفاوتهایی در طراحی و ابعاد دارند.

روش ساخت سوله

گام اول در ساخت سوله، طراحی سوله است. تا پیش از وجود نرمافزارهای پیشرفته معماری و عمرانی، طراحی سوله کار دشواری بود و معمولا به شکل دستی انجام میشد. اما حالا و با وجود نرمافزارهای طراحی، کار طراحی سوله با دقت و سرعت بیشتری انجام میشود.

با وجود این، طراحی سوله همچنان یک کار تخصصی است و با وجود نرمافزارهای مختلفی که برای این امر وجود دارند، فرآیند طراحی باید توسط مهندسین متخصص انجام شود چراکه هر نوع بیتوجهی به فاکتورهای مهم در ساخت سوله میتواند با خسارات جبرانناپذیری همراه باشد. مهمترین شاخصههایی که در طراحی سوله باید به آنها توجه شود عبارتند از:

ارتفاع سوله: ارتفاع سوله ارتباط مستقیمی با کاربری سوله دارد و عموما بین 6 تا 12 متر متغیر است. عمدتا ارتفاع سولههایی با کاربرد انبار، صنایع پیشرفته یا آشیانه هواپیما ارتفاع بیشتری دارند.

دهانه سوله: دهانه سوله نیز ارتباط مستقیمی با کاربری آن دارد و عموما بین 20 تا 60 متر متغیر است.

شیب سوله: شیب سوله ارتباط معکوسی با عرض دهانه سوله دارد به نحوی که با افزایش عرضه دهانه، شیب سوله کاهش مییابد. برای تعیین شیب سوله، دو پارامتر برف و بار باد اهمیت زیادی دارند. شیب سوله نیز معمولا بین 10 تا 30 درصد است.

طول سوله: نکته مهم دیگر در طراحی سوله، طول آن است. اسکلت سوله از تعدادی ستون تشکیل شده که فاصله بین هر یک بین 6 تا 9 متر است. ترکیب ستونها و تیرهای نصب شده بین آنها نیز طول سوله را تعیین میکند.

گفتنی است، مراحل ساخت سوله از نظر ساختاری تفاوتهایی با دیگر سازههای فولادی دارد. از جمله اینکه:

- معمولا در ساخت سوله از قابهای شیبدار فولادی استفاده میشود که فضاسازی با دهانه وسیع را ممکن میکنند. از طرفی، در شرایطی که نسبت ارتفاع سقف به عرض دهانه پایین باشد، از مهار برای پایهها استفاده میشود تا نیروی افقی رانش در طول فرآیند ساخت به کمترین حد ممکن برسد.

- ساخت سقف شیبدار و با حداقل استفاده از ستون میانی

- دیگر تفاوت سوله با سازههای فلزی دیگر، دهانه بزرگتر است و این مسئله ناشی از کاربری سوله است. اساسا سولهها برای جانمایی راحت تجهیزات صنعتی و انبار عظیم ساخته میشوند و به همین دلیل دهانههای بزرگتری دارند.

همچنین باید بدانید که سولهها از اجزای مختلفی تشکیل شدهاند. این اجزا به طور خلاصه عبارتند از؛

- ستون: ستونها از اصلیترین بخشهای هر سازه فلزی هستند و نقش مهمی در مهار بار و فشار وارده ایفا میکنند.

- رفتر: یک فریم یا تیر اصلی و بزرگ است که روی ستون های سوله نصب میشود و نقش مهمی در نگهداری سقف ایفا میکند.

- پرلین: تیرهای فرعی که در بین تیرهای اصلی قرار میگیرند را پرلین میگویند.

- استرات: استراتها از جمله اصلیترین اجزای سوله هستند که وظیفه آنها، اتصال قابهای اصلی سوله و پایدار نگهداشتن آنهاست.

- وال پست: به تجهیزاتی گفته میشود که برای حفظ پایداری قائم دیواره سوله میشوند.

- مهاربند: مهاربندها از دیگر اجزای کلیدی در افزایش مقاومت سوله هستند که در دو نوع قائم و سقفی به کار میروند.

مزایا و معایب ساخت سوله

ساخت سوله، مزایا و معایبی نیز دارد که در این بخش به آنها اشاره میکنیم.

استحکام و عمر بالا

فولاد به طور کلی یکی از بادوامترین مصالح ساختمانی است و این مسئله سبب میشود سازههای فولادی به طور کلی مقاومت و طول عمر بالایی داشته باشند. این مقاومت بالا موجب کاهش ابعاد المان های سازه و در نتیجه ایجاد فضای مناسب برای کاربری های متفاوت سوله های صنعتی خواهد شد.

تعمیر آسان

تعمیر و نگهداری سولههای فلزی نیز به مراتب سادهتر از دیگر انواع سازههاست. این سازهها به سادگی تمیز میشوند و اساسا نیز کمتر نیاز به تعمیر دارند. با وجود این تعمیر آنها نیز معمولا به سادگی و با تعویض قطعه آسیبدیده ممکن است.

قیمت مناسب

سولههای فلزی در مجموع ارزانتر از دیگر انواع سوله و سازههای دیگر هستند و دلیل این موضوع نیز ساختار ساده، نصب راحت و دردسرهای کمتر در فرآیند نصب و راهاندازی است.

قابلیت بالای سفارشیسازی

سولهها را میتوان بنابر سفارش کارفرما سفارشی کرد. مثلا میتوان در طراحی آنها از پنجره، درب، عایقها و سیستمهای برقکشی و لولهکشی مختلفی استفاده کرد. از سویی دیگر ساخت سوله با ابعاد و اشکال متفاوت به دلیل شکل پذیری و مقاومت مناسب فولاد ممکن خواهد بود.

سازگاری با محیط زیست

فولاد مادهای قابل بازیافت محسوب میشود و این یعنی برخلاف دیگر مصالح ساختمانی، انتخاب فولاد برای ساخت سوله یک انتخاب سازگار با محیط زیست محسوب میشود.

با وجود مزایای متعددی که برای سولههای فولادی برشمردیم، این سازهها مشکلات و معایبی نیز دارند.

گرمای طاقتفرسا در فصول گرم

سولههای فولادی در فصول گرم سال مانند تابستان به شدت جاذب گرما هستند این امر موجب افزایش هزینه استفاده از عایق های حرارتی و حتی تهویه هوا می شود.

زنگ زدگی

در مناطقی با رطوبت بالا، سولههای فولادی به سادگی دچار زنگزدگی میشوند و این مسئله به تسریع فرآیند فرسودگی سازه و از بین رفتن مقاومت آن منجر میشود. این امر با انجام رنگ آمیزی چند لایه قابل حل می باشد اما هزینه بالایی به سازه تحمیل خواهد کرد.

سولههای پیچ و مهرهای یا سبک معمولاً قابلیت جابهجایی دارند، اما سولههای سنگین کمتر قابل حمل هستند.

تا حدودی بله، اما این کار ممکن است هزینهبر باشد و نیاز به بررسی مهندسی داشته باشد.

بله، بسته به نوع کاربری، مجوزهای شهرداری، محیط زیست، و آتشنشانی ممکن است مورد نیاز باشد.